- W koszyku nie ma jeszcze produktów

- Wysyłka Za darmo!

- Razem 0,00 zł

- Noże Tokarskie

- Głowice Frezerskie

- Nawiertaki

- Oprzyrządowanie Maszyn

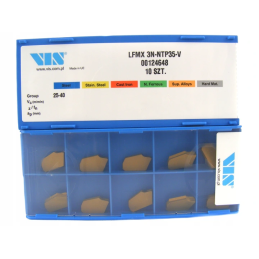

- Płytki wieloostrzowe

- Narzędzia pomiarowe

- Frezy tarczowe składane

- Rozwiertaki

- Pogłębiacze

- Frezy składane

- Oprawki, trzpienie, tuleje

- Oprawki zaciskowe BT do narzędzi z chwytem Weldon

- Oprawki zaciskowe BT do tulejek ER

- Tuleje redukcyjne BT do narzędzi z chwytem Morse'a

- Oprawki zaciskowe SK do narzędzi z chwytem Weldon

- Oprawki zaciskowe SK do tulejek ER

- Tuleje redukcyjne SK do narzędzi z chwytem Morse'a

- Trzpienie frezarskie SK40 DIN 69871

- Oprawki zaciskowe DIN 1835 do tulejek ER

- Tulejki ER

- Tuleje wiertarskie

- Komplety oprawek

- Trzpienie frezarskie BT40 DIN MAS 403

- Trzpienie frezarskie ISO40 NT40 DIN 2080

- Oprawki zaciskowe DIN-228 do tulejek ER

- Oprawki z uchwytem wiertarskim BT40,SK40

- Frezy

- Wiertła Składane

- Gwintowniki

- Wiertła

Cena

22,14 zł

W magazynie

Cena

28,29 zł

W magazynie

Cena

153,75 zł

W magazynie

Cena

22,14 zł

W magazynie

Cena

24,60 zł

W magazynie

Cena

27,06 zł

W magazynie

Cena

17,22 zł

Nie ma wystarczającej ilości produktów w magazynie

Cena

19,68 zł

W magazynie

Pogłębiacze

Podkategorie

Cena

172,20 zł

140,00 zł

netto

Nie ma wystarczającej ilości produktów w magazynie

Cena

215,25 zł

175,00 zł

netto

W magazynie

Cena

123,00 zł

100,00 zł

netto

Nie ma wystarczającej ilości produktów w magazynie

Cena

184,50 zł

150,00 zł

netto

W magazynie

Cena

233,70 zł

190,00 zł

netto

W magazynie

Cena

123,00 zł

100,00 zł

netto

Nie ma wystarczającej ilości produktów w magazynie

Cena

190,65 zł

155,00 zł

netto

W magazynie

Cena

86,10 zł

70,00 zł

netto

W magazynie

Cena

147,60 zł

120,00 zł

netto

W magazynie

Cena

61,50 zł

50,00 zł

netto

W magazynie

Cena

123,00 zł

100,00 zł

netto

Nie ma wystarczającej ilości produktów w magazynie

Cena

228,78 zł

186,00 zł

netto

W magazynie